目前我国的石油化工、化工、精细化工、电力等行业使用的管壳式换热器多为弓形折流板。弓形折流板使流体介质在换热器壳程内横向流动,导致介质阻力降大,易积垢,换热效率低,还可能诱导换热管振动等问题。

钛、锆波纹管的研发成功,解决了腐蚀问题,提高了传热效率,具有较强的自清污垢能力、伸缩性和很好的补偿能力,适用于多种场合[1~3]。

螺旋折流板使流体在壳体内呈螺旋状流动,增强流体的纵向混合,并斜向冲刷管束使流体沿螺旋板方向流动,没有死区,不易积垢,抗振性能好等优点。特别适用于高粘度,流动性差的介质。

特种材料螺旋折流板高效换热器经理论分析、模型建立、流场、温度场分析计算、试制和应用表明,具有压降小、换热效率高、运行费用低、增产节能效果显着等特点,已在上海石化、金陵石化、扬子石化等企业的乙烯、醋酸、PTA等装置上成功推广使用。

1.结构特点

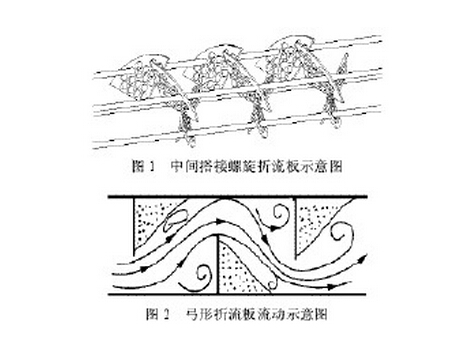

特种材料螺旋折流板高效换热器结构见图1,主要由管箱、管束、壳体构成。管箱材料采用16MnR+TA2(或ZIR702)衬里,管板材料采用TA9+ 16MnII复合板或ZIR705板,波纹管材料采用TA2或ZIR702,壳体材料采用16 MnR,螺旋折流板材料采用0Cr18Ni9,除壳程法兰外其余均采用16 MnR (II)+TA2(或ZIR702)衬环结构。

螺旋折流板换热器的折流板由若干块1/4壳体横截面的扇形折流板自进口处向出口处呈螺旋状组装形成的。每相邻的4片组成一组,如图2所示。壳程中的介质既不象弓形折流板换热器中横向流,也不象折流杆换热器中的纵向流,而是围绕换热器管束中心轴呈螺旋状向前流动,其壳程介质流动示意见图3。这种结构较大幅度地降低了壳程压力降,减少了换热器管束的振动,减少了污垢热阻,提高了管、壳程介质的传热效率。这种换热器的管束换热管为波纹管可使螺旋折流板换热器的传热效率及负荷大幅度上升。它既可用于易结垢的介质,也适用于高粘原油和渣油等介质。

2.设计制造特点

钛、锆及其合金的耐腐蚀性优于不锈钢、镍和镍合金,具有优良的力学性能和工艺性能[1]。钛、锆是活泼的金属,在空气中能迅速产生一层致密的氧化层,这使得钛、锆与它的合金具有抗蚀性。钛、锆螺旋波纹管[2~3]是在普通光滑管的基础上,经过特殊滚工艺加工而成的具有双面螺旋波纹形槽道的强化传热管如图4所示,经水压试验,在压力达到6.4 MPa,保压半小时,无泄漏。强度和拉力试验表明,抗拉强度Rm为475 MPa,屈服强度ReL为345 MPa,伸长率A%为27,都远远大于标准规定值,金相分析表明无宏观永久变形发生。

换热基管的直径为Φ10~Φ51 mm,波峰与波谷间距离为0.2~1.8 mm,壁厚为0.5~3.0 mm,波距为1.5~15 mm。管内外壁存在波峰、波谷可有效提高紊流的脉动性,强化了传热,钛、锆制螺旋波纹管的两端保留原来光滑管表面,以便与管板的胀焊连接,可确保换热器的结构强度及使用寿命。其传热性能见图5,阻力特性详见文献[4]。

螺旋折流板的螺旋角和折流板交错量是决定壳侧传热系数和压降的重要参数,这两个参数确定折流板的间距[5]。相邻扇形折流板之间的三角区示意见图6。国外研究机构是在连续搭接的螺旋折流板换热器上所做的实验。其计算结果是针对相邻折流板连续搭接方式计算出来的,即折流板间距等于螺距,此时旁路三角区最大,导致较大的纵向的旁路流,使壳程流速较小,计算所得的传热系数和压降较低。我们研制的螺旋折流板搭接方式是交错搭接,折流板间距小于螺距,旁路三角区变小,旁路流减少,速度增加,传热系数增加。我们通过研究,对交错搭接的螺旋折流板换热器传热系数和压降进行修正。

(1)壳程速度校正

A=Lb cosθ

式中u是螺旋通道内的平均流速,a是对旁路流的修正,Q是体积流量,A是螺旋通道截面积,Lb是螺旋折流板间距,θ是螺旋角,D是壳体直径,d是换热管外径,pt是管间距。

(2)壳程传热系数校正

式中hsi是折流板连续搭接时的壳程传热系数,b1、b2是修正系数,它们是交错比Lb/Ls、θ、u的函数,螺距Ls=πDtgθ。

(3)壳程管束压降校正

ΔPs=c1c2Δ

式中c1、c2是校正系数,它是交错比Lb/Ls、θ、u的函数。

系数a、bi、ci是通过对投入生产运行的螺旋折流板换热器运行数据、模拟计算和实验数据关联所得。用这种方法计算所得的传热系数和压降能满足设计精度要求。在相同螺旋角时,交错搭接的总传热系数比连续搭接大15%以上,有较大的操作弹性和较长的连续运行周期,完全满足设计要求。实验结果表明,折流板的倾角θ越小,流体流动切向分量越大,有利于横向冲刷换热管,减少边界层,增强流体脉动,同时产生二次流,增加流体的扰动,强化传热。一般情况下,流体流动速度小时,折流板的倾角θ相应小。

钛、锆螺旋折流板高效换热器的结构设计、制造除遵循GB151标准和技术条件外,还应按其专用技术要求设计制造。钛、锆波纹管是采用Φ19×1.5钛、锆高级换热管,经特殊工艺加工而成的内外表面均有波纹的高效换热管。换热管应符合GB/T3625及ASTMB523标准的要求,同时要求管材的供应状态为退火,表面不得有划痕、碰伤,裂纹等缺陷存在,按批抽样进行拉力、压扁和扩口等力学性能试验,全部进行涡流检验或液压试验[6~7]。管板质量要符合《GB8547-1987钛-钢复合板》中的B1级的规定,钛复层与钢材的贴合率要求尽可能的高,复层的厚度为3~12 mm。钛+钢衬里结构与钛+钢复合结构中由于钛材与钢材之间没有形成连接强度,不承受载荷,设备的载荷应由钢材全部承受,钛材只能起到耐腐蚀的作用。在强度设计时,钛材的厚度一般不计入强度计算。钛与钢在结构设计时,应严格避免两者之间焊接结构型式。由于铁等其它金属熔于钛焊缝中会形成硬而脆的金属间化合物,会极大地降低焊缝的塑性,同时还会降低钛的耐腐蚀性能,因此钛不能直接熔焊在钢材上。

换热管与管板采用强度焊加贴胀连接。由于钛材的塑性偏低、屈强比高。强度焊不仅承受了强度,另外还起到部分密封的作用。这样就使得管子与管板的配合间隙要求较小,钛管的胀接变形量小。螺旋折流板制作时,需制作专用加工工具。由于钻头无法在斜面上准确定位,为了保证加工精度,避免折流板多次划线,需要制作模板。螺旋折流板换热器的管束结构特殊,管束的外直径尺寸不易控制,其外圆周长允许上偏差为8 mm,下偏差为0。扇形折流板与壳体横截面成一定的倾斜角,因此,不能按照弓形折流板的排列方式进行点焊。需根据图样所示的倾斜角度在平台上先焊好定位板,然后依次将折流板放在定位板上,用卡具压紧后沿周边点焊固定。每钻完一组折流板后,需对折流板的开孔孔径、孔间距进行检查,以保证折流板的尺寸符合要求。折流板加工完毕后应将折流板开孔处及四周的毛刺打磨干净。螺旋折流板换热器制造的关键在于控制好扇形折流板的加工质量。在布管时,尽可能相互对称布置。对于U形管束,中间的换热管尽可能不要跨象限交叉布置。管板、支撑板、换热管和拉杆的加工方法均与普通管壳式换热器相同。

3.钛、锆螺旋折流板高效换热器的特性

3.1传热系数高

在同样操作条件下,利用旋转流动和高效换热管实现增强换热,降低壳程阻力损失,钛、锆螺旋折流板高效换热器比弓形折流板换热器的传热面积可减少30%~35%,传热系数是弓形折流板换热器的1.33~1.84倍。

3.2介质不易沉积和结垢

由于不存在流动死区,在提高传热系数的同时,可减少污垢沉积。浮头式换热器运行周期一般为1~2年,更换为螺旋折流板换热器使用3年后检修时,管束结垢仍不明显,延长了使用和维修周期,减少了相应的检修维护费用。

3.3压降低,能耗少

弓形折流板垂直于换热管束,介质流动方向改变大,产生的压力损失也大,这是弓形折流板换热器能耗大、压力降大的主要原因。螺旋折流板换热器中的介质在壳体内连续螺旋状流动,没有急剧的流向改变,因此,壳程介质压力降较小,可减少能耗。

3.4改造费用少

螺旋折流板高效换热器与传统换热器的区别仅限于折流板和换热管的结构不同,管束和壳体的配合尺寸都不变,如需管束更新,不需要更换壳体,也不需要改变配管安装位置,只需将更新后的管束插入原换热器壳体中,可节省大量检修改造费用。

3.5抗振动性能好

螺旋折流板换热器壳程流体与管子轴向有一角度,减小了流体对管子的直接冲击,螺旋折流板的连续支撑减小了管束跨距,使管子和流体产生的振动频率差距加大,避免了共振。因此,螺旋折流板换热器有良好的抗振性能。

3.6适用范围广

螺旋折流板换热器具有流道流程长、单一弯曲的特点。流体在螺旋型流道中流动产生的离心力能增加流体扰动,及时破坏高粘度液体在管子上形成的液膜,对沉淀型污垢有自洁作用,适合各种介质在壳程内运行。

4.应用实例

某石化公司原塔釜液换热器采用传统管壳式换热器,换热管为光管,折流板为弓形折流板。热流体进出口温度分别为156℃和110℃,冷流体的进口温度为20℃,冷、热流体总质量流量约为46 000 kg/h,表1为原设备设计操作参数。为了增加热负荷,在保持外形结构尺寸不变的情况下,选用螺旋折流板与波纹管结构高效换热器,表2为改造后设备的设计操作参数。

以上数据表明,在保持原来工艺与外形结构尺寸不变的情况下,采用螺旋折流板高效换热器后单位压降下壳程的传热系数比采用弓形折流板换热器提高了2倍,壳程阻力降低了49%,总传热系数增加了30%。换句话来说,在相同的壳程传热系数下壳程的阻力将小于弓形折流板换热器的阻力,同时壳程的流量相对要大于弓形折流板换热器壳程的流量,有利于系统装置的扩能改造。

5.结论

钛、锆螺旋折流板高效换热器与弓形折流板换热器相比,传热性能较弓形折流板换热器提高20%~80%,壳程阻力降低50%~100%,在保持工艺参数与操作条件相似的情况下,有利于旧设备的增产节能改造。

螺旋折流板高效换热器不仅可以采用波纹管作为换热管,还可以根据不同的介质与工艺选用其它专利特型管,材料可选用碳钢、不锈钢、铜、镍、钛、锆及其合金等,同样可以大幅度提高螺旋折流板高效换热器的传热效率和负荷,充分发挥其更大的性能。