1 钛的焊接性分析

常温下,由于表面氧化膜的作用, 钛能保持高的稳定性和耐腐蚀性。但钛在高温下,特别是在熔融状态时对于气体有很大的化学活泼性。无保护的钛在300℃以上吸氢,400℃以上吸氧,500℃以上吸氮,这些气体成分都会引起焊接接头的脆化。因此焊接时必须采取良好的保护措施,避免氢、氧、氮气对焊接接头的污染,产生焊接接头脆化。

来源于母材、焊丝、油污等的碳也是造成焊接接头脆化的重要因素。碳超过溶解度时析出硬脆的TiC,并呈网状分布,其数量随碳含量的增高而增多,使得焊缝的塑性迅速下降,在焊接应力作用下还容易产生裂纹。

钛焊接时氩气、母材及焊丝中含有的O2、N2、H2、CO2、H2O都可能引起气孔。其中氢是钛焊接中形成气孔的主要气体。氢在高温时溶入熔池,冷却结晶时过饱和的氢来不及从熔池逸出时,便在焊缝中聚集形成气孔。因此焊前清理、尽量缩短焊件清理到焊接的时间间隔、正确选择焊接工艺参数,延长熔池停留时间、采用低露点氩气,其纯度大于99.99%、采用脉冲氩弧焊等都可以减少气孔。

2 工艺试验

2.1 焊接方法及试验材料

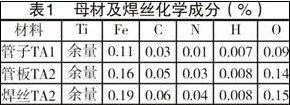

根据钛的焊接性和管子管板接头的特点,试验采用填丝手工钨极氩弧焊。试验材料如下,母材及焊丝化学成分见表1。

管子:TA1 Φ25mm×2.6mm

管板:16Mn/TA2 δ=16mm+10mm

焊丝:TA2 Φ1.6mm

氩气:适用于钛焊接用的氩气为一级氩气,其纯度为99.99%,露点在-40℃以下,杂质总含量小于0.02%, 相对湿度小于5%,水分小于0.001mg/L。

2.2 焊前准备 根据产品图样需强度焊的要求,坡口采用冷加工钻的方式制备,倒角45°,深度为2mm。焊前对管板接头边缘部分及管子焊接部位附近先使用细砂布擦拭然后进行丙酮清洗,焊丝也进行除油锈及丙酮清洗,放置在温度为150~200℃的烘箱内保存,随取随用。

2.3 气体保护措施 为了保护焊接时400℃以上外界气体不进入焊缝中,根据接头型式,制作了能插入管内且与管内壁能紧密接触的铜塞,长度为50mm,在焊接时插入被焊管头内,并且可同时在另一端的管头内通氩气(此换热器所用管子为U型管),保证与空气隔绝达到保护的效果,而且铜塞还具有冷却作用。

2.4 工艺试验及焊接参数的确定 本次试验有两种工艺可选择:一种是通常应用的第一层不填丝、第二层填丝共焊两层的工艺;另一种是填丝焊一层的工艺,分别对这两种工艺进行了试验,试验结果显示前者焊接接头的硬度明显较后者高,基本上在330HV10左右,已超出了技术要求值的范围。这主要是因为焊缝累积吸气增加以及前者工艺在焊接时由于重复加热,造成焊缝高温停留时间长,其组织粗大。后者工艺不但符合技术要求而且焊接工作量可大大减少,因此采用填丝焊一层的工艺。

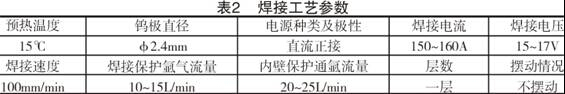

针对这种工艺及钛的焊接特点,制定了合理的工艺参数,具体见表2。

2.5 焊接操作 焊接操作时应注意以下几点:

①焊接操作者应戴洁净的手套,避免有油污的手套触及焊丝,造成焊接熔池污染。

②起弧后操作者应在10点钟位置起弧,按逆时针方向旋转焊一周,完成全位置焊接,在焊接过程中由于气体保护区域不能完全覆盖一周的焊道,因此中间可以停留几次,待氩气保护此段焊道冷却后再开始起弧焊接下段焊道,以保证每段焊道的气体保护效果。

③焊接起弧后焊丝填入熔池, 当收弧时应注意焊丝熔化段应和熔池一样始终保持在气体保护中,待二者都冷却后再取出焊丝,然后断氩气。若先取出焊丝,会造成焊丝熔化段与空气接触,吸入气体杂质,若再次引弧时这段焊丝表面的杂质会和焊丝一起溶入熔池,从而影响了焊缝金属的性能。

④焊接过程中母材及焊道应避免接触铁制物件,以防止铁离子污染。

3 焊接工艺评定 为了验证本次焊接工艺的合理性, 采用表2中的焊接工艺参数对管子管板焊接试样进行评定试验,以下为评定试验的项目及结果。

3.1 外观检查

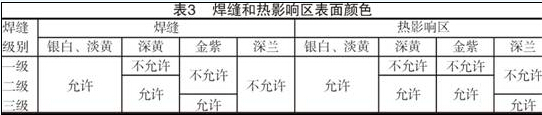

3.1.1 焊缝和热影响区的表面色泽是保护效果的标志。因此对其色泽进行观察比较,表3为焊缝及热影响区表面颜色和保护效果的关系。

经过观察焊缝及热影响区的表面色泽为淡黄色,焊接质量合格。

3.1.2 按照JB/T 4730.5-2005的要求对焊接接头表面进行100%PT检测,结果为Ⅰ级合格。

3.2 宏观检查及测H值 沿管中心线切开两个焊接接头,对其中4个剖面的8个观察面进行检查, 其中应包括一个取自焊接收弧部分剖面。试样经酸蚀后,对8个观察面用10 倍的放大镜进行检查,未发现裂纹、未熔合等缺陷。角焊缝H值(mm)分别为:5.5;7.0;4.5;5.5;4.5;5.0;5.0;5.0。

均符合GB151附录B所要求的所有受检查剖面角接接头的H值不得小于管壁厚的1.4倍的要求。

3.3 拉脱力试验 对3个焊接接头进行了拉脱力试验, 拉脱力F(N)值分别为:78000、78000 和79000,均断于管子母材。结果符合技术要求。

3.4 硬度及金相组织 硬度及金相组织结果如表4及附图所示。

上述硬度及金相试验结果均符合技术要求。可以看出焊缝硬度HV10明显较其他部位高,这是因为钛母材为退火状态下供货,而焊缝为铸造组织, 同时使用与母材杂质含量相同的焊丝进行焊接,其焊缝中的杂质含量相对要高,焊缝的塑性会比母材低。

4 产品焊接 采用上述焊接工艺完成了两台换热器的制造并已交付使用,目前设备运行良好,同时产品焊接时应注意以下几点:

①由于换热器上焊接接头分布较多、较密集,焊接时用来保护及散热作用的铜塞应适当增加数量,以便更好地起到保护和散热作用。

②为了防止高温变形并有好的散热效果,采取分区、分散焊,将管板上所有需要焊的管头以“米”字型方式分为八区,区与区分散对称焊,每区的管头之间采用不连续的跳焊方式,避免相邻区及相邻管头之间连续焊。这主要是因为钛的导热差,焊接时产生的热量不易散去,若在一个区域内连续焊接会造成该区域热量集中,影响焊接后冷却效果,而且严重时会导致换热器变形。因此合理的分区、分散焊接能避免上述情况的发生,保证换热器质量。

③焊接过程中如果氩气的压力降至1MPa时应停止使用,以保证焊接接头质量。

5 结束语 通过焊接试验与生产应用,对纯钛管子管板进行了焊接,试验结果表明,所确定的焊接工艺能保证工业纯钛管子管板的焊接质量,可以指导实际生产。