采用数值模拟方法,运用大型CFD分析软件Fluen,t研究了1/4椭圆螺旋折流板换热器、1/3扇形螺旋折流板换热器以及常见的1/4扇形螺旋折流板换热器壳程流体的流动特点,并与传统的弓形折流板换热器进行对比。采用Gambit软件建立模型和划分网格,采用分离变量法隐式求解,压力和速度耦合采用Simple算法。结果认为,螺旋折流板换热器的传热及阻力性能低于弓形折流板换热器,1/4椭圆螺旋折流板换热器的传热性能及压力损失最小,其次是1/4扇形螺旋折流板换热器,1/3扇形螺旋折流板换热器的壳程传热及阻力性能最高。

螺旋折流板换热器是伴随高效传热技术的广泛开展而产生的一种新型节能管壳式热交换设备,广泛应用于石油、化工及天然气领域。目前,有关螺旋折流板换热器的研究工作多数以扇形折流板结构为主,研究中主要分析螺旋折流板换热器与弓形折流板换热器在性能上的差异,以及结构和操作参数对螺旋折流板换热器性能的影响。在已有的研究工作中,关于不同螺旋折流板结构对换热器性能影响的报道并不多见。笔者采用数值模拟方法,运用大型CFD分析软件Fluen,t研究了1/4椭圆螺旋折流板换热器、1/3扇形螺旋折流板换热器以及常见的1/4扇形螺旋折流板换热器壳程流体的流动特点,并与传统的弓形折流板换热器进行对比,为螺旋折流板换热器结构优化设计提供了依据。

螺旋折流板的结构设计

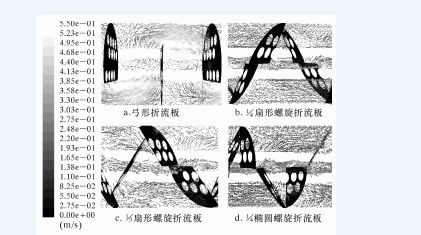

不同结构的折流板如图1所示,其中3种螺旋折流板均由标准椭圆切割得到,在布置折流板时均以标准椭圆的短轴为旋转轴。其区别在于:1/4椭圆螺旋折流板由标准椭圆沿其长短轴切割得到。1/4扇形螺旋折流板两直边相等并以标准椭圆的短轴对称,折流板夹角θ1应大于90°,且随螺旋角的不同而变化。这2种结构的一个完整螺旋由4块折流板组成,单块折流板在换热器壳程横截面上的投影为90°。1/3扇形螺旋折流板的直边同样沿标准椭圆的短轴对称,但折流板夹角θ2在螺旋角相同的条件下应大于14扇形螺旋折流板的夹角θ1且在壳体横截面上的投影为120°,一个完整螺旋由3块折流板组成。1/4扇形和1/3扇形螺旋折流板的实际形状并不是通常所说的圆形扇形,而是椭圆形扇形。之所以称之为扇形折流板,是因为其在换热器壳体横截面上的投影是严格的圆形扇形。由图1可以看出,一块完整的椭圆圆板最多可以加工出2块1/4扇形或1/3扇形螺旋折流板,而同样的板材却可以加工出4块1/4椭圆螺旋折流板。因此,从节省材料的角度考虑,1/4椭圆螺旋折流板具有明显的优势。

1·计算模型

数值计算模型均采用U形管换热器结构,结构形式为1—2型,即单壳程双管程,管、壳程流体分别为热水和冷水,体积流量分别为4、5·5m3/h。表1、表2给出了换热器以及折流板的结构参数,其中弓形折流板的缺口弦高为0·32倍的壳体内径。

2·计算方法和边界条件

采用Gambit软件建立模型和划分网格,由于螺 旋折流板在壳程的布置为螺旋形,是复杂的三维模型,所以采用四面体和金字塔网格来划分,网格总数约120万。采用分离变量法隐式求解,保证收敛的稳定性,标准κ-ε湍流模型考虑湍流效应对流动与传热的影响,压力和速度耦合采用Simple算法,动量、能量以及湍流参量的求解采用二阶迎风格式,质量及能量计算残差控制在10-4数量级。计算流体进口采用速度入口条件,给定流体流速、温度及相应的湍流条件,出口采用压力出口边界,壳体壁面和折流板采用不可渗透、无滑移绝热边界。

结 果 分 析1·传热与阻力性能

表3是根据模拟得到的管、壳程进出口处的温度和压力,以及换热管外表面平均壁温,得出的不同折流板结构换热器壳程Nusselt准数和Euler准数。从表3可以看出,螺旋折流板换热器的传热及阻力性能低于弓形折流板换热器;对于不同螺旋折流板结构形式的管束,1/4椭圆螺旋折流板换热器的传热系数和压力损失最小,1/3扇形螺旋折流板在有效提高壳程传热系数的同时会导致换热器壳程阻力增大,1/4扇形螺旋折流板换热器的性能介于二者之间,这与文献[11]的结论一致。将模拟得到的Nusselt准数和Euler准数与文献[11]中相同操作工况下的试验值进行比较,可以看出误差均在可接受范围之内,证明了模拟的可靠性。

2·流线分布

图2为轴向z=570~740mm处,换热器的壳程流线图。从图中可以看出,弓形折流板换热器壳程流体呈Z字形流动。而在螺旋折流板换热器中,壳程流体在折流板的作用下,整体呈现出近似的螺旋状柱塞流动。在相邻2块弓形折流板之间区域内流体的流动方向几乎与换热管相垂直,而在螺旋折流板换热器中,壳程流体的流动方向与换热管呈一定夹角,这使弓形折流板换热器的传热和阻力性能要高于螺旋折流板换热器。

在螺旋折流板换热器壳程中心区域,由于三角区的存在,有部分流线几乎与壳体中心线平行,且有少量波动。这说明在壳体中心区域存在短路现象,这部分流体对于传热以及压力损失作用不明显,这也是弓形折流板和螺旋折流板换热器性能差异的原因之一。

在不同螺旋折流板结构换热器中,由于1/4椭圆螺旋折流板采用连续搭接,其它2种螺旋折流板采用交错搭接以保证螺距相同,并且1/3扇形螺旋折流板的搭接量大于1/4扇形螺旋折流板。采用交错搭接可以减小三角区的面积,从而减少漏流,提高了换热器的传热性能和流动阻力。从图中可以看出,随着搭接量的减小,3种螺旋折流板换热器的漏流呈递增趋势。因此,在相同流量下,1/3扇形螺旋折流板换热器的壳程传热及阻力性能最好,其次是1/4扇形螺旋折流板换热器,1/4椭圆螺旋折流板换热器最低。

3·流场分布

图3为不同折流板结构换热器轴向z=700mm处壳程横截面的流场分布图。从图中可以看出,对于弓形折流板换热器,在靠近壳壁区域,流动呈两边比较对称的爬升或下降流动(由折流板窗口位置决定),2股流体在顶部(或底部)相遇转而流向管间,构成了复杂的管间流场。而在螺旋折流板换热器的管束外围与壳壁之间区域,由于换热管的扰流作用减弱,呈现出有规律的旋转流动,管间流体虽然受到换热管的扰流作用较强,但从整体上来看,依然呈现出一定的旋转,并且整个横截面上流速分布比较均匀。

图4为轴向z=570~740mm处,不同折流板结构换热器壳程纵向截面的流场分布图。从图中可以看出,在弓形折流板换热器中,折流板背部区域流速较低,说明在折流板附近存在流动死区,而局部区域的流速较高,流速分布不均匀。螺旋折流板换热器壳程流体的流速分布比较均匀,几乎不存在流动死区。在3种螺旋折流板中,1/3扇形螺旋折流板换热器的壳程流体流速最高,1/4扇形螺旋折流板的壳程流体流速略高于1/4椭圆螺旋折流板。究其原因,螺旋折流板是利用多块平板相互连接组成近似螺旋通道,一个螺距内,平板的数量越多,所组成的近似螺旋通道就越接近理想螺旋。同时,相邻螺旋折流板之间采用交错搭接结构,不仅减小了三角区的面积,而且减少了漏流,同时也会破坏螺旋的连续性。结构上的不规则性和非连续性造成了流体流速的提升,提高了换热器的传热和阻力性能。由于1/3扇形螺旋折流板一个螺距内只有3块平板,且搭接量最大,1/4扇形螺旋折流板和1/4椭圆螺旋折流板一个螺距内的折流板数量相同,但是前者有少量搭接,造成三者之间性能的差异。

通过数值模拟研究了3种不同螺旋折流板结构换热器的壳程流动特点,并与普通弓形折流板换热器进行了对比。结果表明:

(1)螺旋折流板换热器的传热及阻力性能低于弓形折流板换热器。而在3种不同螺旋折流板结构换热器中,1/4椭圆螺旋折流板换热器的传热性能和压力损失最小,其次是1/4扇形螺旋折流板换热器,1/3扇形螺旋折流板换热器的壳程传热及阻力性能最高。

(2)与弓形折流板换热器Z字形流动方式相比,螺旋折流板换热器壳程流体呈现出近似的螺旋状柱塞流动,不存在流动死区,流速分布更加均匀。流体的流动方向与换热管呈一定夹角,使得螺旋折流板换热器的传热和阻力性能要低于弓形折流板换热器。

(3)在螺旋折流板换热器壳程中心区域,由于三角区的存在,存在短路现象,这也是螺旋折流板换热器性能要低于弓形折流板换热器的原因之一。交错搭接结构可以减少三角区漏流,在增加有效传热的同时也造成流动阻力的上升。因此,在相同螺距下,1/3扇形、1/4扇形和1/4椭圆螺旋折流板换热器的传热和阻力性能随着搭接量的减小而递减。

(4)一个螺距内折流板数量越少或搭接量越大会破坏螺旋的规则性和连续性,使得流体流速提升,从而提高了换热器的传热和阻力性能。1/3扇形螺旋折流板只有3块平板,且搭接量最大,1/4扇形螺旋折流板和1/4椭圆螺旋折流板一个螺距内的折流板数量相同,但是前者有少量搭接,造成了3种螺旋折流板换热器之间性能的差异。