用内孔焊结构代替传统的端面焊结构是提高换热器管子与管板焊接接头抗应力腐蚀和缝隙腐蚀稳定性的根本途径。重点阐述了内孔焊的接头形式、焊接设备、工艺装备、焊接工艺参数以及具体实施过程中应注意的问题。

在化工、石油、医药、原子能和核工业中,换热器的应用十分广泛,其类型与结构也很多。其中管壳式换热器是最普遍使用的。在管壳式换热器的设计、制造过程中,换热管与管板之间的连接质量好坏决定了换热器的质量优劣和使用寿命。换热管与管板的连接方法主要有胀接、焊接和胀焊并用。常规焊接结构管子与管板孔之间存在间隙,易产生间隙腐蚀、过热等问题;焊接接头处产生的热应力可能造成应力腐蚀和破裂。胀接结构形式,由于胀接变形存在较大的残余应力,易产生应力腐蚀,而且在使用温度较高时,由于材料的蠕变使胀接残余应力松驰,引起接头松动或脱落造成泄漏。因此,换热器管子与管板的连接技术研究一直是国内外技术人员关注的焦点。

硫酸塔系统是某公司生产中乙炔气精制的主要系统之一,其工作原理是利用浓硫酸的强氧化性来氧化乙炔气中的硫化氢、硫化磷等杂质达到净化的目的。酸冷却器是维持塔内物料温度的关键换热器。换热管与管板材质为00Crl4Nil7Mo2,换热管规格为犯5 mm×2 mill。在使用中由于介质的腐蚀性,多次造成管板与换热管的接头处发生严重的泄漏,因此,考虑选用内孔焊结构,以避免间隙腐蚀造成的失效。

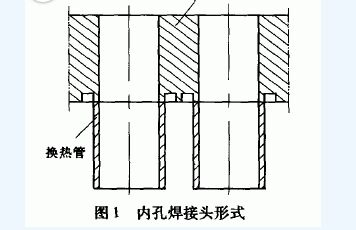

1 内孔焊接头形式

从各种文献资料可知,内孔焊接头形式有两类:全对接和准对接。但从焊缝质量控制要求出发,全对接型是最好的选择。这种结构在使用性能上有很多优点:等厚对接连接承载能力高,应力集中小,抗疲劳性能好,抗应力腐蚀能力强,接头质量高,确保接头更安全和可靠,有效保证设备的稳定运行。经过比较,选择了如图1所示的无间隙全位置结构形式。

2 内孔焊设备殛工艺装备

焊接设备是实现全位置自动T1G焊的关键所在。出于焊缝的高质量、高可靠性要求.对焊接设备也提出了很高的要求,因此,采用了EWA306电源和适合于无间隙管板全位置自动TIG焊的专用~t;fL焊枪头,如图2所示 内 L焊机的工作原理如图3所示。

程控电源包括焊接电源和微机控制系统,焊接枪头由调节机构、送丝机构、旋转机构和特殊焊炬等部分组成。

2.1 程控电源

它主要是为焊接提供能量以及进行实时控制EW&306电源是采用德国EWM公司原装高性能逆变电源模块制造的新型的智能化的IGBT逆变式直流TIG焊接电源,可根据需要输出5~300 A的直流或脉冲电流 系统内配置有高性能的Multi—CPU系统,响应速度快,控制精度高,性能稳定,焊接成形及重现性好 同时具有完整的故障检测和处理机制.多点自动检测.最大程度保护人身和设备安全以及焊缝质量。微机控制系统针对全位置TIG焊的要求对气体、电流大小及方式、旋转 送丝和弧长在焊接过程中进行编程和过程控制。

2.2 焊接枪头

焊接枪头是该系统的核心,枪头用平衡器吊于龙门架上.它由定位、特殊焊炬和旋转系统组成2.B 氩气保护罩由于该设备管板和换热管均使用不锈钢材质,因此.进行“内孔焊”时,应在焊接坡口外侧实施氩气保护,以防氧化和氯化,影响焊缝质量。根据管板“环形圉”布置形式以及管束与壳体的制造和组装特点.经过比较和论证.最终决定采用图3所示的氩气保护装置为便于装配和拆卸,该氩气保护罩制成哈夫结构,使其与换热管适当紧配合,避免氩气流外逸,保护不足 设计时,充分考虑了保护罩内空气的排除、氩气的流向以及焊缝的热影响区域。使用时,通过进气管充入氩气.将保护罩内的空气完全排净后进行“内孔焊”。

2 4 定位芯轴

为了确保装配时换热管与管板孔的同心度,需要没计一个专门的定位芯轴(图4),根据换热管内径与管板孔的实测尺寸设计定位芯轴,要求制造后与换热

管内径与管板孔的最大间隙不超过0.15 nⅡn。芯轴定位后,用TIG焊不加丝在连接处外侧对称地定位焊两点。

3 焊接工艺参数确定及实施棒

3.1 焊接程序

一个焊接接头的焊接程序,包括按下起动按钮.提前送保护氩气,然后送出高频、起弧,起弧后,在起弧点停留一段时间,用电弧预热焊接区域以建立起熔池;继而送出脉冲电流,同时机头开始转动,焊接一周后电流在指定位置开始衰减,一定时间后,电弧熄灭,延时送气特定时间后,机头停止转动等,这些程序可以按照预定的参数自动进行。图5所示为焊接程序示意图。

图中各个符号的含义是:t。。为提前送气时间,t∞为滞后送气时间,t。。为预熔时间,,ll为预熔电流,t。 为峰值时间,,。 为峰值电流,f。,为基值时间,,。,为基值电流,Ⅳ..为焊接电流开始衰减位置,f。 为电流衰减时间, 。为旋转速度, 。为电弧电压。

3.2 焊接工艺参数的确定

焊接工艺评定是产品制造过程中焊接质量管理的一个重要环节,是编制产品焊接工艺文件的依据。根据上述焊接工艺参数选择原则,通过多次试验,选定的

焊接工艺参数见表1。将上述焊接工艺参数输入到焊接电源的电脑控制系统中,对焊接试件进行施焊,焊后对接头进行了着色检查、水压试验、金相检验、力学性能等项目检测。焊接接头经宏观金相观察未发现有任何缺陷。加工了两个拉伸试样和四个弯曲试样,试验结果表明,该接头具有足够的强度和塑性,完全满足使用要求。

3.3 管束的焊接及质量控制

管束的焊接是整台设备的制造重点,为了保证管子与管板接头的质量。焊接过程中主要采取如下措施:

(1)焊接管束时,由一名操作员在管板的里侧,首先确定好焊枪钨极对准的位置,使钨极离开焊口1.2~1.3 innl,然后将焊枪抽出,将管子插入,由管板外侧的施工人员用手电筒观察管子管板的组对情况。

(2)组对后,将焊枪插入,同时由管板内侧的施工人员在管子管板侧沿焊口环向将专用的气体保护罩上好,然后施焊。水压试验等无损检验合格后,方可进行下一道管口的装配、焊接。如不合格则应立即返修。

(3)每根换热管焊接结束后,用内窥镜观察焊口的焊接情况,内侧的施工人员观察是否焊透,只要焊枪的位置准确.焊口组对良好,焊接可保证一次成功,若焊El背面发现未焊透,可提高焊接电流再焊一遍。

(4)为了施工过程中易于组对,焊接时从下向上焊接,但每焊接两排,应检查管板的变形情况,发现变形后,调整管束两端的加固装置。

4 焊接检验

在焊接质量检验方面,由于这种接头形式极难返修,因此,每焊完一个焊缝后,应马上进行检验。对每一个管口依次进行外观检查、着色探伤和水压试验等无损检验,检验合格后,方可进行下一道管口的装配、焊接。如不合格则应立即返修。

(1)外观检查t经检查焊接接头内外侧均匀,焊道形状良好,没有发现焊接缺陷。可以看到焊缝外部成形平滑、美观、光亮,无可见缺陷。焊缝外部由于采用保护套筒,保护效果很好,焊缝外表面可达到白亮的程度。焊缝内表面均达到了浅黄的颜色,这证明内孔焊有氩气保护系统是良好的。

(2)着色检查:对焊缝表面进行了着色检查,I级合格,没有发现任何表面缺陷。

(3)水压试验:利用设计的水压试验装置对每个管板与管子连接接头逐个进行水压试验,无渗漏及异常。

(4)本试验共制作酸冷却器两台,每台有大约1 000个焊ISl,一次焊接合格率达98%,操作过程比较方便。一次验收合格,现已投入生产使用。

(1)采用EWA306电源加专用焊枪的全位置自动脉冲TIG自熔焊,通过管板接口的改进并配合正确的焊接参数及其他工艺装备能有效解决无间隙内孔焊的焊接问题,成功地制造出设备,实现了换热管一管板的高质量连接。

(2)生产装置中管接头腐蚀泄漏失效问题有望得到解决,大大延长设备的使用寿命,减少了因停车堵管造成的经济损失。

(3)实践表明,管子管板内孔焊对解决管与管板接头的应力腐蚀破裂具有显著的优越性,使设备的寿命大大延长,质量提高,工作稳定,使用可靠。但是由于制造和检验较复杂限制了其应用范围,随着核工业、石油化工和动力工业发展对热交换器、蒸发器等设备的越来越高的质量要求,以及制造技术的提高和检验手段的简化,内孔焊接必将得到更广泛的应用。