固定管板式换热器是受力最复杂的管壳式换热器,当管束与壳体的温度及材料的线膨胀系数相差较大时,承压壳体与管束中将产生较大的热应力,会进一步增大各部件中的应力。本文采用有限元软件ANSYS分析某化工厂的一台DN500固定管板式换热器,建立带有真实管箱和换热管的有限元模型,并对管板、壳体和换热管的强度等进行应力分析及评定,为今后换热器强度分析和优化设计提供理论依据。

1.有限元模型的建立

以换热器轴向为Z轴,垂直于纸面方向为X轴,竖直方向为Y轴建立总体坐标系。忽略进出口接管的影响,换热器几何结构和承受载荷关于坐标面对称,取1/8模型为研究对象。为避免边缘效应影响,管箱伸出管板的长度应大于113 mm,本文取管箱长度150 mm。

换热器上各部件的材料属性如表1所示。为保证耦合分析中节点的一致性,传热分析中选用热单元SOLID70,相应地结构分析时采用实体单元SOL-ID45。

采用APDL语言先建立管板和换热管的横向截面,借用辅助单元Shell57划分网格,沿轴向拖拉成三维模型。再建立管箱和壳体的轴向截面,绕轴旋转,生成如图1所示的换热器有限元模型。该模型外径为508 mm,管板厚度为32 mm,壳体与管箱的壁厚为6 mm,换热管尺寸为准25 mm×2 mm。总单元数为44 420个,总节点数为80 451个。

热分析时在壳程侧管板面、壳体内表面和换热管外表面施加44.7℃的温度载荷,管程侧管板面、管箱内表面和换热管内表面的温度载荷为112.8℃。壳体、换热管和管箱中流体的平均对流传热系数分别为834、896.9 W/(m℃)和180.6 W/(m℃)。结构分析时,在3个对称面上约束法线方向的位移,在管箱的横截面上施加相应的轴向拉应力。

2 应力场计算和强度校核

换热器在操作过程中,会出现7种可能工况。经分析,本台设备温度场产生的应力远大于压力载荷产生的应力,本文只计算3种工况:管程、壳程压力和温度载荷同时作用,只有壳程压力和温度载荷,只有管程压力和温度载荷。依次将此3种情况称为工况1、工况2、工况3,下面对这3种工况进行应力分析及评定。

各工况应力的计算结果

工况1为换热器正常操作工况。耦合分析后的应力分布云图如图2所示,从图中可看到最大应力强度位于管箱与管板的过渡圆角处,在该过渡圆角处取路径1进行分析。壳体与管板的过渡区,结构不连续也产生较大的集中应力,取路径2进行分析。管板开孔处存在较大的局部应力,又由于管程温度载荷的影响,布管区的应力较大,取路径4分析其上的应力。热膨胀系数较大的换热管承受压缩载荷,对管板的推力使管板中心略向管箱侧凸起,这样边缘处管子中轴向压应力较大(与图2显示结果一致),沿边缘处换热管的轴线方向取路径4进行分析。

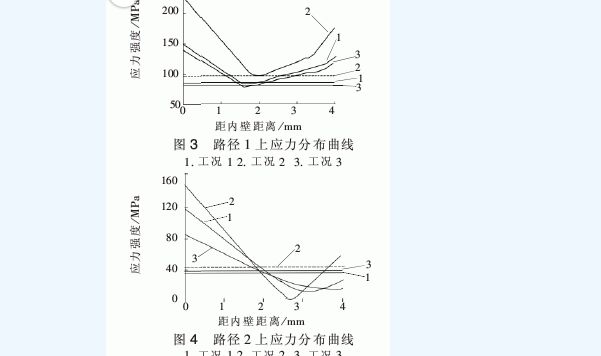

曲线图3~5分别显示路径1~3上的一次局部薄膜应力pL(虚线)和一次应力加二次应力p L+p b+Q(实线)分布情况。路径4上的轴向压应力值为-28.55 MPa。

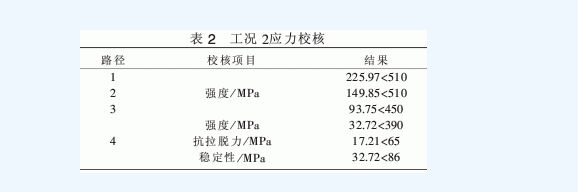

换热器停工时,若先关闭管程进口阀,管程压力瞬间为0,即为工况2;若先关闭壳程进口阀,壳程压力瞬间为0,即为工况3。此2种工况的应力分布云图类似图2,为节省篇幅略去。此2种工况的路径取法同工况1,路径1~3上的pL和pL+pb+Q应力分布见图3~5,路径4上的轴向压应力值分别为-32.72 MPa和-27.76 MPa。